режим работы:

ПН-ПТ: 9.30 - 17.30

8 (495) 215-01-04

(*Градация по типам вакуумных трубок, употребляемая автором, приведена в статье «Типы вакуумных трубок для солнечных водонагревателей и солнечных коллекторов»)

Основным поставщиком вакуумных трубок на рынок устройств, работающих на альтернативных источниках энергии, является Китайская народная республика. Рассмотрим процесс изготовления вакуумных трубок первого типа на одном из заводов недалеко от Шанхая.

Как правило, предприятия, выпускающие солнечные коллекторы и солнечные водонагреватели, не изготавливают самостоятельно стеклянные трубки, а приобретают их на специализированных заводах, выпускающих только стеклянную продукцию.

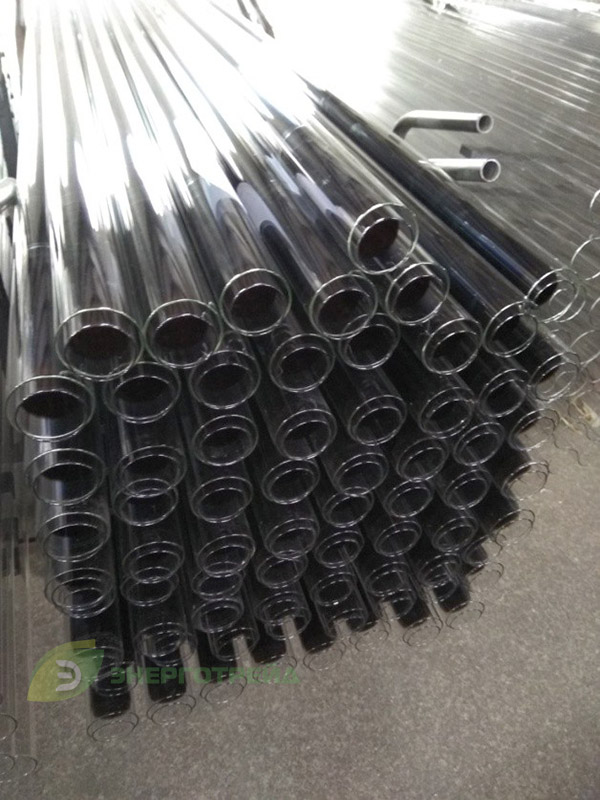

Стеклянные трубки определенных типоразмеров (диаметр 70, 58, 48, 38 мм и длиной 1600, 1900, 2200 мм) и марки стекла привозят с заводов на специальных поддонах с колесами, упакованными в пленку.

Затем стеклянные трубки определенного типоразмера (например 58 и 48 мм) поступают на стол-конвейер с газовыми горелками (Рис.3). На этом столе у трубки диаметром 48 мм запаивается один конец, а у трубки диаметром 58 мм один конец заужается, но оставляется незапаянным. Через это отверстие в последствии будет удаляться воздух и создаваться вакуум в колбе.

В результате носик (нижний конец будущей вакуумной трубки) приобретает такой вид (см. Рис.5).

Стеклянные трубки диаметром 48 мм помещают в магнетронную камеру, где происходит последовательное напыление всех трех слоев высокоселективного покрытия, абсорбирующего солнечную энергию. Необходимо отметить, что напыление каждого слоя тоже происходит не в один заход, а послойно. Поэтому и цвет трубок после изготовления зависит от количества напылений последнего слоя. В странах юго-восточной азии предпочитают трубки серо-стального цвета. А в Европе и в Америке – темно-синего (Рис.6).

Перед тем как поместить трубку диаметром 48 мм в трубку диаметром 58 мм, на первую надевают матерчатый чехол, чтобы не повредить напыление (впрочем некоторые заводы обходятся без этого) и на нижний конец этой трубки надевают стальную четырехлепестковую пружину, которая будет удерживать внутреннюю трубку в центре колбы. Затем внутреннюю трубку с напылением диаметром 48 мм вставляют в прозрачную трубку диаметром 58 мм. После этого матерчатый чехол вытаскивают (см. Рис 7).

Следующий этап производства – запаивание устья вакуумной трубки. Для этого заготовка помещается на следующий стол-конвейер, где внутренняя трубка суппортом центруется по оси вакуумной трубки, и при помощи газовых горелок происходит запаивание устья вакуумной трубки.

Следующая операция по откачке воздуха из колбы. Для этого трубки помещают в специальную установку (Рис.10), где происходит откачивание воздуха из межстеночного пространства до технического вакуума 5*10-3 Па.

После того как создан вакуум в межстеночном пространстве колбы, оператор вручную газовым резаком отрезает технический носик вакуумной трубки и одновременно запаивает его (Рис.11).

Следующая операция - это создание индикатора вакуума в нижнем конце вакуумной трубки. Для этого током высокой частоты нижний конец вакуумной трубки разогревается, прокалывается и в отверстие впрыскиваются пары соли бария. Эти пары адсорбируют оставшиеся в межстеночном пространстве колбы молекулы воздуха и оседают на внутренней стенке внешней трубки колбы, образуя зеркальную поверхность (Рис.12).

При нарушении вакуума в трубке зеркальный слой превращается в мутный молочно-белый (См. Рис.13).

После окончания процесса изготовления вакуумных трубок, их на поддоне отправляют на склад готовой продукции (Рис.14)

Снимок сделан специально так, чтобы на заднем плане был виден стеклянный бой от бракованных трубок, который фасуется в биг-беги и сдается на стеклянный завод как вторсырье.